Banchi prova su ingranaggi e riduttori

Gli ingranaggi sono elementi di macchine che, attraverso l’ingranamento di profili coniugati, permettono la trasmissione di potenza tra due assi rotanti, mantenendo il rapporto tra le loro velocità angolare istantanee pressoché costante.

Il loro peculiare principio di funzionamento prevede la presenza di una condizione di contatto con strisciamento/rotolamento sotto carico che porta ad una vasta gamma di modalità di cedimento (scuffing, usura, pitting, micropitting, ecc.) insieme ad uno sforzo di flessione pulsante ripetuto che agisce al piede del dente. Tuttavia, nonostante ingranaggi e riduttori siano ormai conosciuti e utilizzati da secoli, ulteriori approfondimenti e ricerche sono necessarie per progettarne e produrne di più leggeri e con prestazioni migliori.

I test sugli ingranaggi vengono effettuati perché l’industria legata agli ingranaggi richiede dati sperimentali ottenuti riproducendo condizioni di lavoro il più possibile vicine a quelle operative, motivo per cui i test non vengono condotti su campioni generici ma sugli ingranaggi stessi. I test a fatica sugli ingranaggi effettuati presso DMEC permettono di testare ingranaggi reali in condizioni rilevanti: Tooth Bending Fatigue, Contact Fatigue (pitting and micropitting). È anche possibile effettuare prove su ingranaggi e riduttori legate a fenomeni come rumore e vibrazioni, efficienza, analisi delle superfici di contatto e rigidità torsionale.

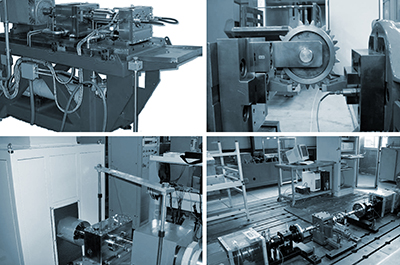

Numerosa è la strumentazione disponibile per condurre questi test:

- Il CENIT 2, un banco prova a riciclo meccanico di potenza adatto a condurre prove a fatica per contatto, scuffing e prove a fatica per flessione su ingranaggi in esercizio. I suoi principali componenti sono due riduttori con lo stesso rapporto di trasmissione. Un riduttore è sovradimensionato (riduttore di servizio) di modo che la rottura avvenga effettivamente nel riduttore di prova. Un attuatore idraulico rotante permette di applicare il momento torcente e contemporaneamente un motore elettrico mantiene il sistema in rotazione, fornendo energia al riduttore per compensare le perdite di potenza. La principale differenza tra CENIT 2 e il tradizionale banco FZG consiste nell’attuatore idraulico, il quale permette un controllo constante della coppia e la possibilità di applicare spettri di carico.

- Coppia Massima 800 Nm

- Massima velocità di rotazione: 3000 giri/minuto

- Potenza massima: 225 kW

- Interasse: 91.5 mm

- Rapporto di trasmissione: 17/18, modulo 5

- Il Pulsatore meccanico di risonanza Schenck, per prove a fatica flessionale piede dente, è disponibile per valutare la capacità resistenziali per fatica flessionale piede dente attraverso un approccio Single Tooth Bending Fatigue (STBF). All’interno del banco due punzoni trasmettono il carico sui fianchi di due denti della ruota in prova, ricreando così la fatica del piede dente.

- VIBRU, Banco prova motore/freno con potenza fino a 100 kW, riconfigurabile su piastre, tipicamente usato per misurare l’errore di trasmissione e il rumore.

- Banco prova a ricircolo elettrico di potenza, motore DC e freno, 30 kW, 3.000 giri/minuto, riconfigurabile su piastre.