Manifattura Additiva

Manifattura Additiva

Le attività di ricerca svolte in questo laboratorio spaziano dalla ricerca di base ai casi applicativi, utilizzando sia metodi sperimentali che computazionali. Il laboratorio è dotato di numerose attrezzature per la Manifattura Additiva – Additive Manufacturing (AM) – di metalli e materiali ceramici, tra cui sistemi Laser Powder Bed Fusion (LPBF), Electron Beam Melting (EBM), Direct Energy Deposition (DED) di fili e polveri, metal fused filament fabrication (MFFF), Binder Jetting (BJ), e Cold Spray (CS), oltre a sistemi per la biostampa e la costruzione di grandi strutture in compositi e polimeri rinforzati con fibre. Le nostre ricerche si concentrano principalmente su metodi di progettazione per la manifattura additiva, sviluppo di nuovi materiali e soluzioni tecnologiche, monitoraggio dei processi, progettazione strutturale/funzionale, trattamenti termici e test su materiali e componenti.

STRUMENTI E ATTREZZATURE

- Renishaw AM250 – Sistema Laser Powder Bed Fusion con volume di stampa di 250 × 250 × 300 mm. Sistema RBV (Reduced Built Volume) per stampe con ridotto quantitativo di materiale.

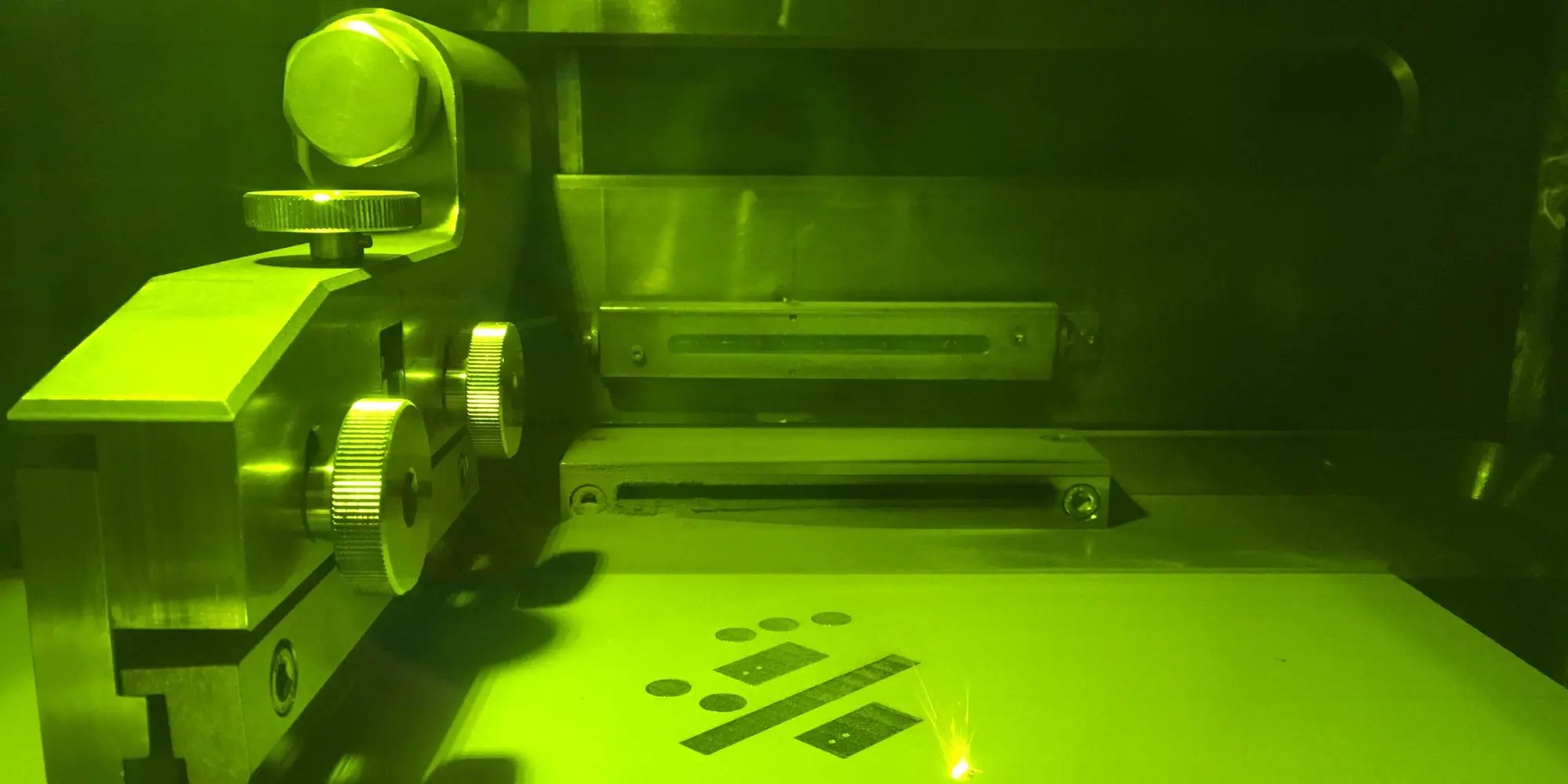

- 3D-NT LLA150R – Sistema Laser Powder Bed Fusion con volume di stampa ø150 x 150 mm, laser a fibra Yb:Glass nLIGHT da 600 W con capacità di modulazione temporale e spaziale del fascio laser, monitoraggio fuori asse e preriscaldo ad alta temperatura.

- Prototipi LPBF sviluppati internamente: “Penelope” con monitoraggio in-situ e sistema di correzione difetti; “Powderful” con capacità di deposizione multimateriale; “Grisù” con temperature di preriscaldo fino a 1000°C.

- ExOne Innovent+ – Sistema Binder Jetting con volume di stampa di 160 x 65 x 65 mm.

- Sistema Direct Energy Deposition con laser a fibra IPG da 3 kW, alimentatore di polveri a due cilindri, testina di deposizione coassiale per polveri e fili, robot antropomorfi ABB con tavola inclinabile/rotante.

- Trumpf Powerweld – Sistema di micro Laser Metal Wire Deposition (µLMWD) con laser pulsato Nd:YAG da 250 W e alimentatore di filo laterale.

- Arcam A2 – Sistema Electron Beam Melting con potenza del fascio di 3500 W, volume di stampa di 210 mm x 210 mm x 350 mm e velocità di scansione massima di 8000 m/s.

- Impact Innovations 5/8 – Sistema Cold Spray ad alta pressione con preriscaldamento a gas azoto, pressione massima del gas 50 bar, temperatura massima del gas 800°C, ugello raffreddato ad acqua, tasso massimo di deposizione polveri di 10 kg/h.

- Desktop Metal Studio+ – Sistema Bound Metal Deposition (BMD) per parti metalliche fino a 150 mm di altezza e 1 kg di peso sinterizzato con ugello da 0,25 mm di diametro.

- Sistema Efesto per Manifattura Additiva a estrusione flessibile.

- Lumen X e BioX per biostampa.

- Attrezzatura per stampa 3D di grandi dimensioni (Big Area Additive Manufacturing – BAAM) per compositi rinforzati con fibre.

- Attrezzature per miscelazione, macinazione, setacciatura e manipolazione di polveri.

- Malvern Morphologi 4 – Sistema automatizzato per la caratterizzazione delle polveri.

- FT4 Powder Freeman Technology – Reometro per caratterizzazione della reologia delle polveri metalliche.

- Materialise Magics per progettare/modificare modelli 3D, generare strutture reticolari e preparare modelli 3D.

- RocWAAM - Sistema Robotic Wire Arc Additive Manufacturing con fonte Fronius CMT, robot antropomorfo a 6 assi con tavola inclinabile/rotante.

- Apparecchiatura di microtomografia 3D a raggi X con voltaggio da 10 a 160 keV, volume scansionabile pari a ø150 x 220 mm. Software di analisi VG Studio MAX 3.3.

- Shop System PRO by Desktop Metal – istema Metal Binder Jetting per parti metalliche basato sulla sinterizzazione. Include una Build Box da 16L e una soluzione integrata per trattamenti pre e post-produzione.

- AconityMIDI+ – Sistema Laser Powder Bed Fusion con capacità di preriscaldamento ad alta temperatura fino a 1000°C e tecnologia Aerosint per la deposizione selettiva multimateriale.

ATTIVITÀ

Ottimizzazione, monitoraggio e controllo dei processi e dei prodotti

- Sviluppo e ottimizzazione dei processi per la manifattura additiva di metalli e compositi.

- Modellazione e simulazione dei processi con metodi analitici e numerici, e validazione sperimentale.

- Monitoraggio in-situ e in-line basato su big data (segnali, immagini, video) acquisiti mediante sistemi ottici e meccanici per la manifattura additiva.

- Controllo ad anello chiuso del processo e correzione in-situ dei difetti per una manifattura additiva a zero difetti.

Sviluppo e caratterizzazione di leghe per la manifattura additiva

- Progettazione di nuove leghe specifiche per la manifattura additiva.

- Caratterizzazione della microstruttura, proprietà fisiche e test meccanici (statici e dinamici).

- Progettazione di trattamenti termici e meccanici per leghe per manifattura additiva.

- Studi su rivestimenti e finiture superficiali di parti ottenute da manifattura additiva.

Caratterizzazione dei prodotti AM

- Test non distruttivi su parti da manifattura additiva mediante microtomografia a raggi X.

- Valutazione strutturale di parti complesse in condizioni di esercizio.

Test statici e a fatica per valutazioni prestazionali di parti a grande scala.

Progettazione e ottimizzazione di parti strutturali e funzionali

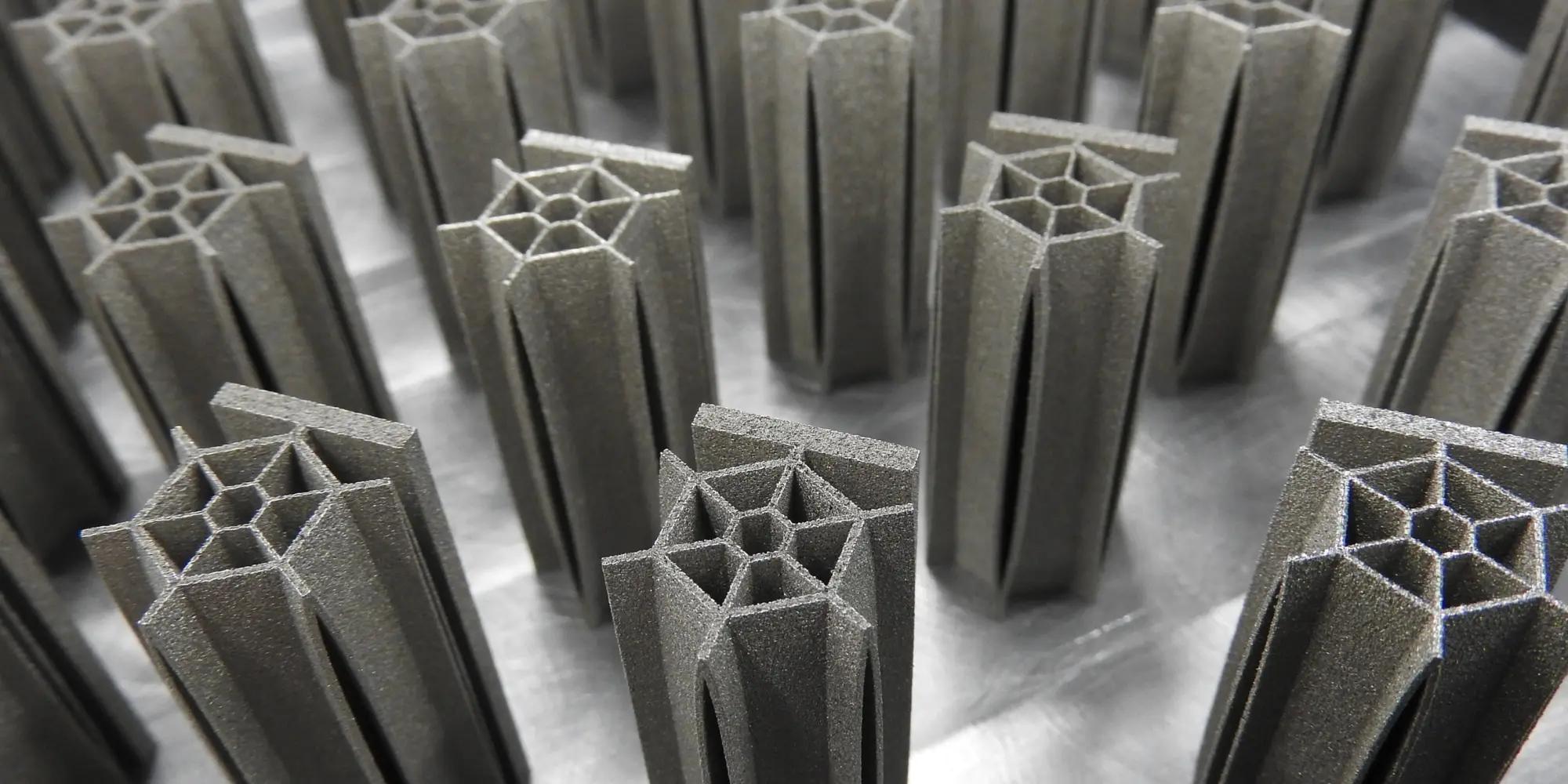

- Progettazione per la manifattura additiva: ottimizzazione strutturale/funzionale di parti e sistemi.

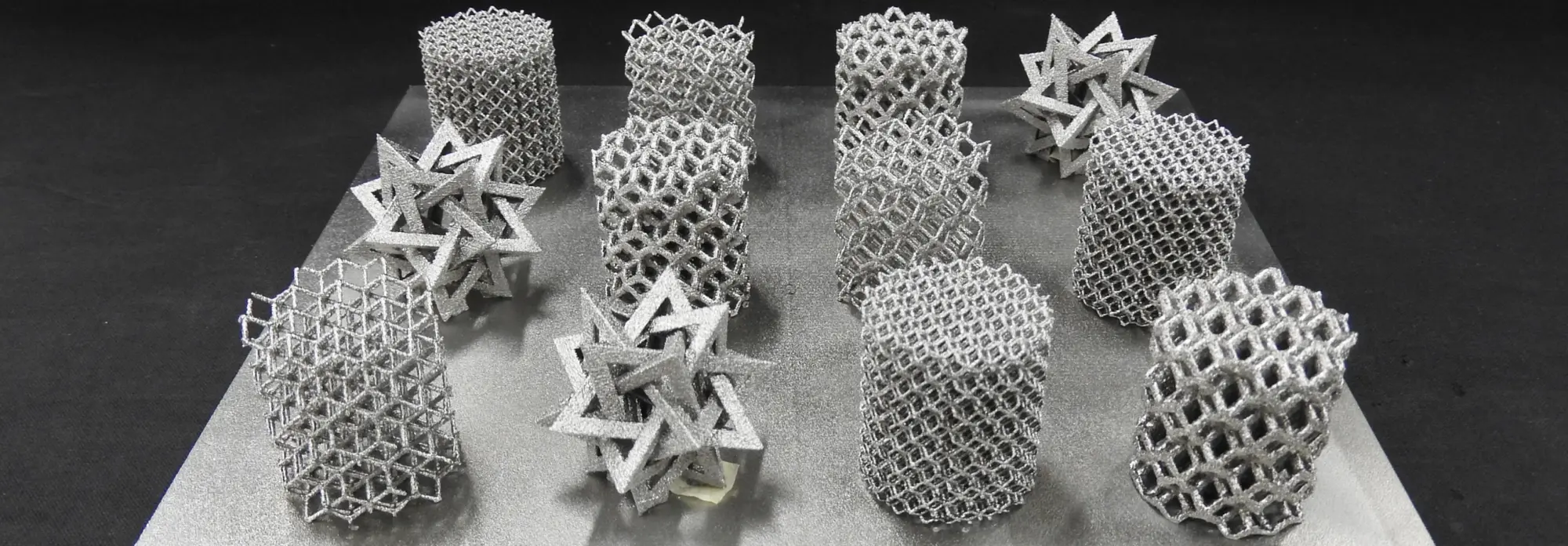

- Design leggero: riduzione dell'inerzia del sistema tramite ottimizzazione topologica e strutture reticolari.

- Ripristino geometrico e riparazione strutturale mediante Cold Spray.

01/02

02/02